Tudo começa com o wafer de silício em seu estado original. A primeira etapa do processo é oxidar a parte superior do wafer, transformando-a em dióxido de silício. Isso é feito através da exposição do wafer a gases corrosivos e a altas temperaturas. A fina camada de dióxido de silício que se forma é que será usada como base para a construção dos transistores, que ocupam apenas a superfície do wafer:

Em seguida é aplicada uma camada bastante fina de um material fotossensível sobre a camada de dióxido de silício, cobrindo toda a superfície do wafer. Ele passa então por um banho de luz ultra-violeta, que é aplicada sobre uma máscara de litografia, que “imprime” um padrão sobre a superfície, o que permite criar o desenho dos componentes:

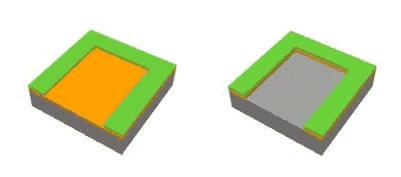

A camada fotossensível é originalmente sólida, mas ao ser atingida pela luz ultravioleta transforma-se numa substância gelatinosa, que pode ser facilmente removida. Depois de remover as partes moles da camada fotossensível (através de um banho químico), temos algumas áreas do dióxido de silício expostas, e outras que continuam cobertas pelo que restou da camada.

O wafer passa por um novo banho químico, baseado em compostos diferentes, que remove as partes do dióxido de silício que não estão protegidas pela camada fotossensível. Apesar disso, o restante continua intacto:

Finalmente, é removida a parte que restou da camada fotossensível. Note que, como temos substâncias diferentes, é possível remover uma camada de cada vez, ora o dióxido de silício, ora a própria camada fotossensível. Com isto é possível “desenhar” as estruturas necessárias para formar os transistores:

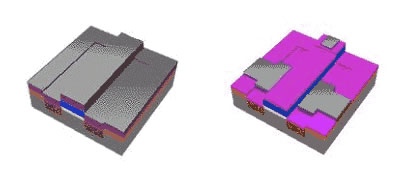

Cada transistor é formado por várias camadas, dependendo do projeto do processador. Neste exemplo, temos um transistor simples, mas os processadores atuais utilizam um número muito maior de camadas, de acordo com o projeto do chip.

Começa então a construção da segunda camada do transistor. Inicialmente o wafer passa novamente pelo processo de oxidação inicial, sendo coberto por uma nova camada (desta vez bem mais fina) de dióxido de silício. Note que apesar da nova camada de dióxido de silício, o desenho anterior é mantido.

Em seguida é aplicada uma camada de cristal de silício sobre a estrutura anterior. Sobre ela é aplicada uma nova camada de material fotossensível, que será usado na fase seguinte.

O waffer passa novamente pelo processo de litografia, desta vez utilizando uma máscara diferente. O processo de fabricação das diferentes camadas do processador baseia-se justamente na repetição deste processo básico, alternando o uso de diferentes máscaras de litografia e banhos químicos:

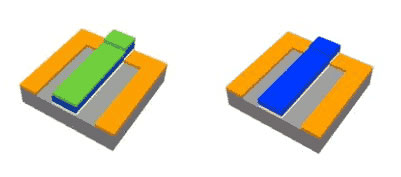

Novamente, a parte da camada fotossensível que foi exposta à luz é removida, deixando à mostra partes das camadas de cristal de silício e dióxido de silício, que são removidas em seguida. Como na etapa anterior, é removido o que restou da camada fotossensível. Terminamos a construção da segunda camada do transistor:

Chegamos a uma das principais etapas do processo de fabricação, que é a aplicação das impurezas, que transformarão partes do wafer de silício em material condutor. Essas impurezas também são chamadas de íons. Note que os íons aderem apenas à camada de silício que foi exposta no processo anterior e não às camadas de dióxido de silício ou à camada de cristal de silício:

É adicionada então uma terceira camada, composta por um tipo diferente de cristal de silício, e novamente é aplicada a camada fotossensível sobre todo o material. O wafer passa novamente pelo processo de litografia, usando mais uma vez uma máscara diferente:

As partes do material fotossensível expostas à luz são removidas, expondo partes das camadas inferiores, que são removidas em seguida:

Temos agora pronta a terceira camada do transistor. Veja que a estrutura do transistor já está quase pronta, faltando apenas os filamentos condutores:

Uma finíssima camada de metal é aplicada sobre a estrutura anterior, usando um processo avançado de eletrolise. Nos processadores atuais, que são produzidos através de uma técnica de produção de 45 nanômetros, essa camada metálica tem o equivalente a apenas dois átomos de espessura.

O processo de aplicação da camada fotossensível, de litografia e de remoção das camadas, é aplicado mais uma vez, com o objetivo de remover as partes indesejadas da camada de metal:

Este processo é repetido mais algumas vezes, criando uma estrutura tridimensional de filamentos metálicos, que interligam os transistores e permitem a comunicação entre os diversos componentes internos do processador, como nessa imagem de divulgação da Intel:

O número de camadas varia de acordo com o projeto do processador. A Intel usava um processo de 8 camadas no Core 2 Duo, enquanto a AMD usava um processo de 11 camadas no Phenom, por exemplo. Mais camadas permitem melhorar a comunicação entre diferentes componentes do processador (o que pode ser usado para criar um projeto mais eficiente), mas por outro lado encarecem a produção e aumentam o índice de defeitos.

Cada processador é constituído por vários milhões de transistores, divididos em diversos grupos de componentes, entre eles as unidades de execução (onde as instruções são realmente processadas) e os caches. Como todo processador atual processa várias instruções por ciclo, são incluídos diversos circuitos adicionais, que organizam e ordenam as instruções, de forma a aproveitar da melhor maneira possível os recursos disponíveis.

Como você viu, embora absurdamente mais avançado, o processo de fabricação dos processadores é muito similar ao processo de revelação de fotos, onde a imagem do negativo é impressa no papel fotográfico usando luz. O “negativo” neste caso são as retículas (as máscaras de litografia).

Máscaras e steppers

Embora nesse exemplo tenha sido mostrada a produção de um único transistor, na produção real são usadas máscaras contendo todos os componentes do processador. No final do processo, teríamos um processador inteiro pronto, em toda a sua complexidade, ao invés de um transistor solitário.

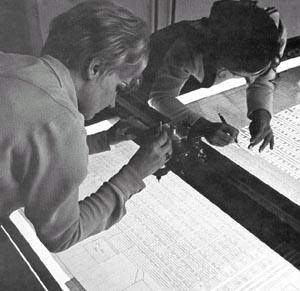

No começo (início da década de 70), os filmes usados para produzir as máscaras de litografia eram, literalmente, feitos a mão, usando rubylith, um filme plástico de duas camadas, que é ainda usado por artistas gráficos. O engenheiro cortava a camada superior usando um estilete, criando um desenho das trilhas e outros componentes que seriam posteriormente “impressos” no wafer de silício formando o chip. Eram usadas várias máscaras diferentes, que deveriam combinar-se com precisão absoluta. Esta é uma foto antiga, publicada no Intel Technology Journal, que mostra como o trabalho era delicado:

Existiram inclusive histórias engraçadas, como a do Intel 3101, o primeiro chip de memória da Intel. A primeira versão acabou ficando com apenas 63 bits (ao invés de 64) devido a um erro em uma das máscaras de litografia… 🙂

As máscaras feitas no rubylith eram depois transferidas para um filme, através de um processo de redução, gerando as retículas usadas na produção. Devido à enorme precisão envolvida, são empregados espectros de luz não-visível, utilizando comprimentos de onda incrivelmente curtos, gerados a partir de laser ou pulsos de descarga.

Deixe seu comentário