Hoje em dia, os processadores e circuitos integrados são usados em praticamente tudo, de PCs a lâmpadas fluorescentes. A família inclui desde chips extremamente complexos, como um Penryn ou um GT200, até circuitos integrados extremamente rudimentares, que são produzidos aos bilhões e usados em dispositivos simples.

O componente básico para qualquer chip é o wafer de silício que é obtido através da fusão do silício junto com os materiais que permitirão sua dopagem posteriormente. O silício é um dos materiais mais abundantes da natureza (mesmo areia de construção possui 25% de silício), o grande problema é que os wafers de silício precisam ser compostos de silício 99,9999% puro, o que demanda um caro e complicado processo de purificação. Qualquer impureza que passe despercebida nessa fase acabará resultando em um chip defeituoso mais adiante.

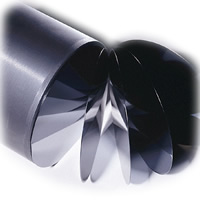

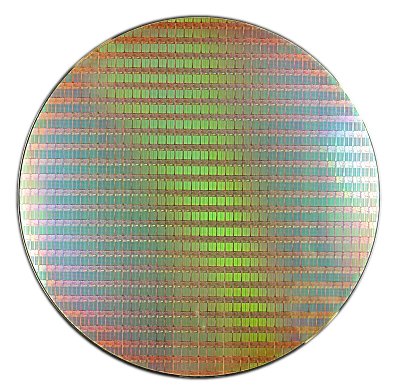

Inicialmente são produzidos cilindros (ingots), com de 20 a 30 centímetros de diâmetro, que são posteriormente cortados em fatias bastante finas:

Essas “fatias” são polidas e tratadas, obtendo os wafers de silício. A qualidade do wafer determinará o tipo de chip que poderá ser construído com base nele.

Wafers de baixa qualidade, usados para construir circuitos rudimentares, com poucos milhares de transístores, podem ser comprados a preços bastante baixos, a partir de milhares de fornecedores diferentes. Entretanto, para produzir um processador moderno, é preciso utilizar wafers de altíssima qualidade, que são extremamente caros.

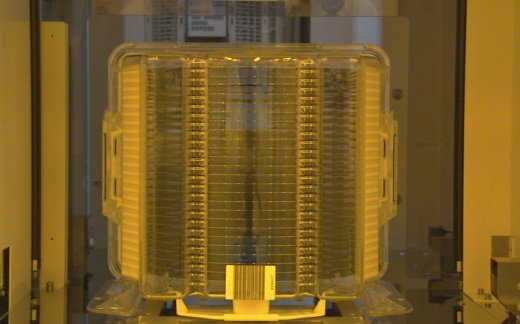

Toda a tecnologia necessária para produzir os wafers faz com que eles estejam entre os produtos mais caros produzidos pelo homem. Cada wafer de 30 centímetros custa mais de 20 mil dólares para um fabricante como a Intel, mesmo quando comprados em grande quantidade. Um invólucro de 25 unidades como esse custa uma pequena fortuna:

Cada wafer é usado para produzir vários processadores, que no final da produção são separados e encapsulados individualmente. Não seria possível mostrar todos os processos usados na fabricação de um processador, mas para lhe dar uma boa ideia de como eles são produzidos, vou mostrar passo a passo a construção de um único transístor. Imagine que um Core 2 Duo possui 291 milhões de transístores e cada wafer permite produzir algumas centenas de processadores.

Tudo começa com o wafer de silício em seu estado original. A primeira etapa do processo é oxidar a parte superior do wafer, transformando-a em dióxido de silício. Isso é feito através da exposição do wafer a gases corrosivos e a altas temperaturas. A fina camada de dióxido de silício que se forma é que será usada como base para a construção dos transistores, que ocupam apenas a superfície do wafer:

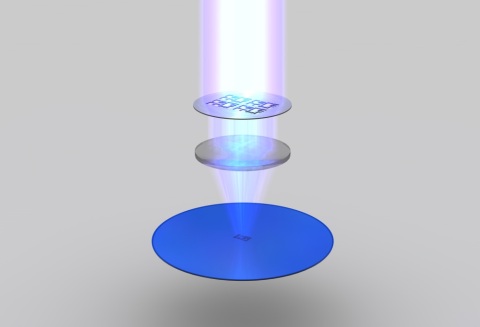

Em seguida é aplicada uma camada bastante fina de um material fotossensível sobre a camada de dióxido de silício, cobrindo toda a superfície do wafer. Ele passa então por um banho de luz ultra-violeta, que é aplicada sobre uma máscara de litografia, que “imprime” um padrão sobre a superfície, o que permite criar o desenho dos componentes:

A camada fotossensível é originalmente sólida, mas ao ser atingida pela luz ultravioleta transforma-se numa substância gelatinosa, que pode ser facilmente removida. Depois de remover as partes moles da camada fotossensível (através de um banho químico), temos algumas áreas do dióxido de silício expostas, e outras que continuam cobertas pelo que restou da camada.

O wafer passa por um novo banho químico (baseado em compostos diferentes), que remove as partes do dióxido de silício que não estão protegidas pela camada fotossensível. Apesar disso, o restante continua intacto:

Finalmente, é removida a parte que restou da camada fotossensível. Note que, como temos substâncias diferentes, é possível remover uma camada de cada vez, ora o dióxido de silício, ora a própria camada fotossensível.

Com isto é possível “desenhar” as estruturas necessárias para formar os transístores:

Concluídas as etapas básicas de construção dos transístores, uma finíssima camada de metal é aplicada sobre a estrutura anterior, usando um processo avançado de eletrolise. Nos processadores atuais, que são produzidos através de uma técnica de produção de 0.045 micron, essa camada metálica tem o equivalente a apenas dois átomos de espessura.

O processo de aplicação da camada fotossensível, de litografia e de remoção das camadas, é aplicado mais uma vez, com o objetivo de remover as partes indesejadas da camada de metal:

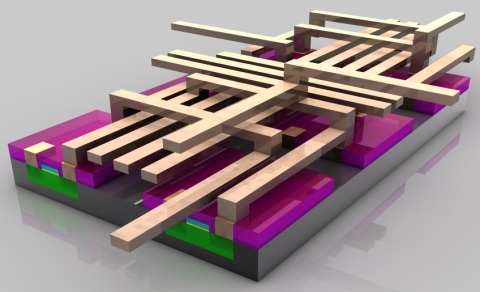

Este processo é repetido mais algumas vezes, criando uma estrutura tridimensional de filamentos metálicos, que interligam os transístores e permitem a comunicação entre os diversos componentes internos do processador:

O número de camadas varia de acordo com o projeto do processador. A Intel usava um processo de 8 camadas no Core 2 Duo, enquanto a AMD usava um processo de 11 camadas no Phenom, por exemplo. Mais camadas permitem melhorar a comunicação entre diferentes componentes do processador (o que pode ser usado para criar um projeto mais eficiente), mas por outro lado encarecem a produção e aumentam o índice de defeitos.

Como você viu, embora absurdamente mais avançado, o processo de fabricação dos processadores é muito similar ao processo de revelação de fotos, onde a imagem do negativo é impressa no papel fotográfico usando luz. O “negativo” neste caso são as retículas (as máscaras de litografia).

No começo (início da década de 70), os filmes usados para produzir as máscaras de litografia eram, literalmente, feitos a mão, usando rubylith, um filme plástico de duas camadas, que é ainda usado por artistas gráficos. O engenheiro cortava a camada superior usando um estilete, criando um desenho das trilhas e outros componentes que seriam posteriormente “impressos” no wafer de silício formando o chip. Eram usadas várias máscaras diferentes, que deveriam combinar-se com precisão absoluta.

As máscaras feitas no rubylith eram depois transferidas para um filme, através de um processo de redução, gerando as retículas usadas na produção. Devido à enorme precisão envolvida, são utilizados espectros de luz não-visível, utilizando comprimentos de onda incrivelmente curtos, geradas a partir de laser ou pulsos de de descarga.

A técnica usada é chamada de litografia óptica. Existem atualmente diversas variações da tecnologia, como a EUVL (Extreme Ultra Violet Lithography), usada nos processadores atuais. Quanto mais avançada a técnica usada, menores são os transístores, permitindo o desenvolvimento de processadores mais complexos e rápidos.

Atualmente, o processo de produção das máscaras é completamente automatizado. O próprio desenvolvimento dos processadores mudou. Ao invés de projetar os circuitos manualmente, os engenheiros utilizam um HDL (hardware description language), como o VHDL ou o Verilog (os mais usadas atualmente), que são uma espécie de linguagem de programação para o desenvolvimento de processadores, onde o engenheiro “programa” as instruções que devem ser executadas e outras características do processador, e o HDL gera o projeto do chip.

Naturalmente, ainda é possível desenvolver processadores (ou otimizar componentes internos específicos) usando o processo manual (assim como é possível programar em assembly), mas o processo se torna muito mais lento e trabalhoso. É comum que os processadores passem por diversas revisões durante sua via útil, onde a equipe de desenvolvimento começa com um design produzido através de um HDL e depois trata de otimizá-lo sucessivamente, obtendo assim ganhos de performance e outras melhorias.

No final do processo, temos um grande arquivo, que é enviado para a fábrica, onde são produzidas as retículas e feitas as demais fases do processo. Uma vez terminado o projeto, os engenheiros precisam esperar várias semanas até que os primeiros chips funcionais sejam produzidos. Qualquer erro que chegue até a fase de produção geraria um prejuízo de vários milhões, por isso o projeto passa por inúmeras revisões.

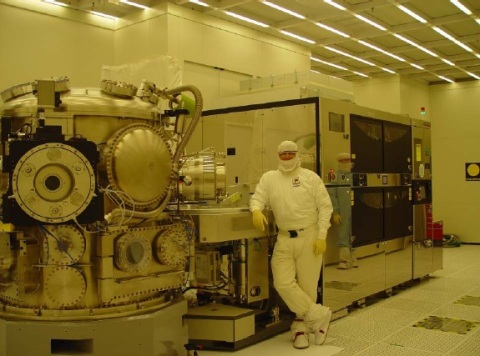

As máquinas de produção (chamadas steppers) repetem a “impressão” várias vezes, até cobrir toda a área do wafer de silício. Em seguida o wafer é movido para a máquina com a máscara seguinte e assim continua, até que o processo esteja completo. Todo o processo é feito numa sala limpa, por engenheiros usando os trajes de astronauta que aparecem nos comerciais da Intel. Todo cuidado é pouco, já que cada wafer contém centenas de processadores, que juntos valem algumas dezenas de milhares de dólares. Temos aqui uma foto ilustrativa, cortesia da Intel:

Depois de pronto, o wafer é cortado, dando origem aos processadores individuais. Desses, muitos acabam sendo descartados, pois qualquer imperfeição na superfície do wafer, partícula de poeira, ou anomalia durante o processo de litografia acaba resultando numa área defeituosa. Como não é possível produzir um wafer de silício quadrado, temos também os processadores “incompletos”, que ocupam as bordas do wafer e que também são descartados no final do processo.

Você poderia perguntar o porquê de não utilizarem retículas maiores para imprimir todo o wafer de uma única vez, ao invés de ter que repetir o processo para cada processador individual. O problema aqui reside no foco, que é perfeito no centro e sensivelmente pior nas bordas.

Já é difícil desenvolver máquinas que consigam manter o foco na área do chip, o que dizer então de mantê-lo em toda o wafer, que é uma superfície muito maior. É por isso também que os processadores são sempre mais ou menos quadrados, já que o formato permite obter o melhor foco.

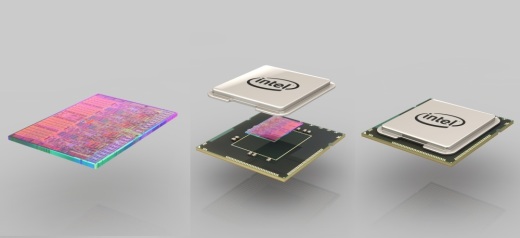

Cada processador é testado individualmente, através de um processo automático. O wafer é finalmente cortado e os processadores “bons” são finalmente encapsulados, ou seja, instalados dentro da estrutura que os protege e facilita o manuseio e a instalação:

Mesmo quando produzidos na mesma fábrica e sobre o mesmo wafer, não existem dois processadores iguais. Pequenas diferenças no foco, pequenos desvios no posicionamento das máscaras ao “imprimir” cada camada e assim por diante, fazem com que alguns processadores sejam capazes de operar a frequências mais elevadas, ou apresentem diferenças no consumo elétrico.

Em geral, mesmo grandes fabricantes como a Intel e AMD mantêm uma única linha de produção para cada processador. Os processadores são testados individualmente e vendidos de acordo com a frequência de operação em que são capazes de trabalhar.

Um Core Duo 6600 (2.4 GHz) não é diferente de um Core Duo 6800 (2.96 GHz), por exemplo. Ambos compartilham a mesma arquitetura e passaram pela mesma linha de produção (pode ser que os dois tenham até mesmo compartilhado o mesmo wafer! :). A única diferença é que o 6800 teve a “sorte” de sair mais perfeito e, graças a isso, ser capaz de operar a frequências mais altas.

Da mesma maneira, processadores que são capazes de operar com tensões mais baixas são vendidos como processadores mobile, ou dentro das séries de baixo consumo e os processadores que possuem pequenos defeitos têm parte dos núcleos desativados e são vendidos como Semprons ou Celerons. Essa segmentação permite aproveitar melhor a produção de cada wafer, reduzindo o número de núcleos descartados por problemas diversos.

Com o passar o tempo o índice de aproveitamento das fábricas tende a melhorar, fazendo com que mais e mais processadores sejam capazes de operar nas frequências mais altas, até que finalmente é introduzida uma nova técnica de produção, ou uma nova arquitetura, dando início a um novo ciclo.

Deixe seu comentário